Miroirs

Le miroir est aluminisé sur un verre spécial. Mais quel doit être ce verre et pourquoi le verre est-il important ?

Sir Isaac Newton développa vers 1672 le télescope de Newton, convaincu que les aberrations chromatiques des lunettes ne pouvaient pas être entièrement corrigées. Il utilisa des miroirs en métal polis dont la rugosité aboutissait à une image très peu contrastée. 100 ans plus tard, Sir William Herschel poursuivit l’expérience avec des miroirs en métal de l'ordre du mètre, qui s'oxydaient rapidement.. Ce n’est que vers 1880 que l’on commença à maîtriser la fabrication de supports de miroirs de forme précise en verre et leur revêtement à l’argent. La séparation du support de miroir et de la surface réfléchissante devint le fil conducteur.

Supports de miroirs en verre et en vitrocéramique

Outre le verre pour fenêtres, on utilise aujourd’hui des qualités de verre et de vitrocéramique modernes, en tant que supports des miroirs de réflecteurs. Ces verres sont rendus réfléchissants par l'évaporation d’aluminium dans le vide. Pour ce qui est de la forme, on distingue les miroirs sphériques et les miroirs paraboliques asphériques. Les miroirs sphériques sont faciles à fabriquer mais, à des rapports d’ouverture inférieurs à f/7, ils donnent des images floues et peu contrastées résultant de l’aberration sphérique. Un miroir parabolique, dont la fabrication est sensiblement plus compliquée, ne présente pas d’aberration ; essentiel pour les télescopes courts et de grande puissance lumineuse.

Indépendamment de la forme du support de miroir, la surface du miroir ne doit pas s’écarter de la forme sphérique ou parabolique idéale de plus de 0,05 micromètre, afin que la qualité satisfasse aux exigences dont l’observation astronomique fait l’objet. Un micromètre correspond à un millième de millimètre, la tolérance n’est que d’environ 1/10e de la longueur d’onde de la lumière visible !

Pour les supports de miroirs, on utilise différents matériaux qui, au niveau pratique, se différencient par leur dilatation thermique :

- Verre de fenêtre

- BK7

- Pyrex, LK5

- Zerodur

Le verre pour fenêtres présente le plus grand coefficient de dilatation thermique et le Zerodur le plus faible ; pour ce qui est du prix, c’est l’inverse. Le Pyrex, marque déposée de l’entreprise américaine Corning, est un verre trempé borosilicate. LK5 est la variante russe, qui est caractérisée par une construction plus mince. Le Zerodur, marque déposée de l’entreprise Schott, est une vitrocéramique anorganique non poreuse à base de lithium, d’aluminium et d’oxyde de silicium.

La qualité de l’image, avec un support de miroir en verre pour fenêtres bon marché, peut en principe être aussi bonne qu’avec un support en Zerodur coûteux. Pour la fabrication en série, on utilise essentiellement du BK7 ou du Pyrex, le Pyrex pouvant marquer des points, grâce à son coefficient de dilatation thermique 50% plus faible. Dans la pratique, un miroir principal en Pyrex donne, dans la phase de refroidissement, une meilleure image et vous pouvez récupérer les performances de votre télescope plus rapidement. Un autre avantage du Pyrex est sa dureté. Ce matériau peut être poncé d’une façon particulièrement précise.

Les temps de refroidissement ne diffèrent que légèrement et ils dépendent de l’épaisseur du matériau du support : plus le support est mince, plus court est le temps de refroidissement. Si la température change au cours de la nuit, le miroir en Pyrex est là encore un avantage pour vous. Ceci concerne en particulier les gros télescopes pour lesquels un matériau aussi peu sensible à la température que possible est une obligation.

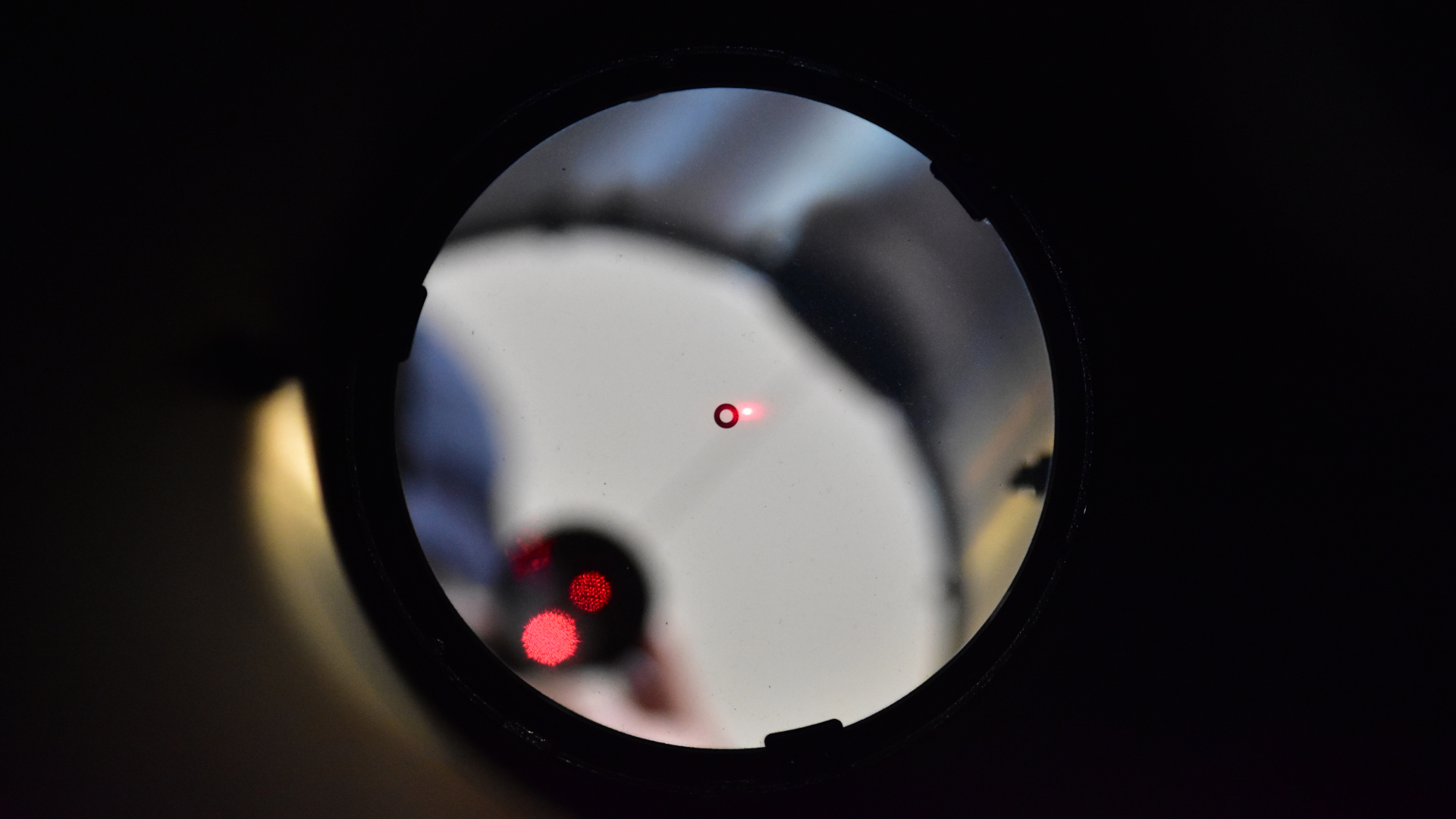

L’aluminium assure une grande réflexion

Une fois que le support de miroir a pris la forme souhaitée, on applique sous vide poussé une couche réfléchissante en aluminium par évaporisation. Étant donné que l’aluminium se corrode progressivement dans l’air, on ajoute la plupart du temps une couche de protection au quartz sur la surface réfléchissante. Ceci rend le miroir principal plus robuste et plus résistant au vieillissement.

La couche réfléchissante d’un réflecteur de catégorie moyenne présente un degré de réflexion de 90% environ. Mais il existe des miroirs principaux coûteux présentant des valeurs de 96-98%. Cette différence n’est pas critique : par rapport à un degré de réflexion de 99% pour chaque miroir, un degré de réflexion de 91 % pour le miroir principal et pour le miroir secondaire signifierait une perte théorique d’environ 0,2 mag, cette « amélioration » pouvant à peine être distinguée optiquement. De même, la précision de surface des miroirs principaux, souvent citée, ne peut être comparée au maximum que dans l’assortiment d’un fabricant, d’autant que les méthodes de contrôle varient fortement d’un fabricant à l’autre.

Optiques conseillées